脫硫脫硝

什麽是脫硫脫硝

脫硫脫硝是防治大氣污染的重要技(jì )術措施之一。2011年11月,環保部網站發布了國(guó)家環境保護部和國(guó)家質(zhì)量監督檢驗檢疫總局聯合發布的新(xīn)修訂的《火電(diàn)廠大氣污染排放标準》,新(xīn)标準于2012年1月1日起實施。這也是自2003年以來,環保部更新(xīn)火電(diàn)廠大氣污染物(wù)排放标準。

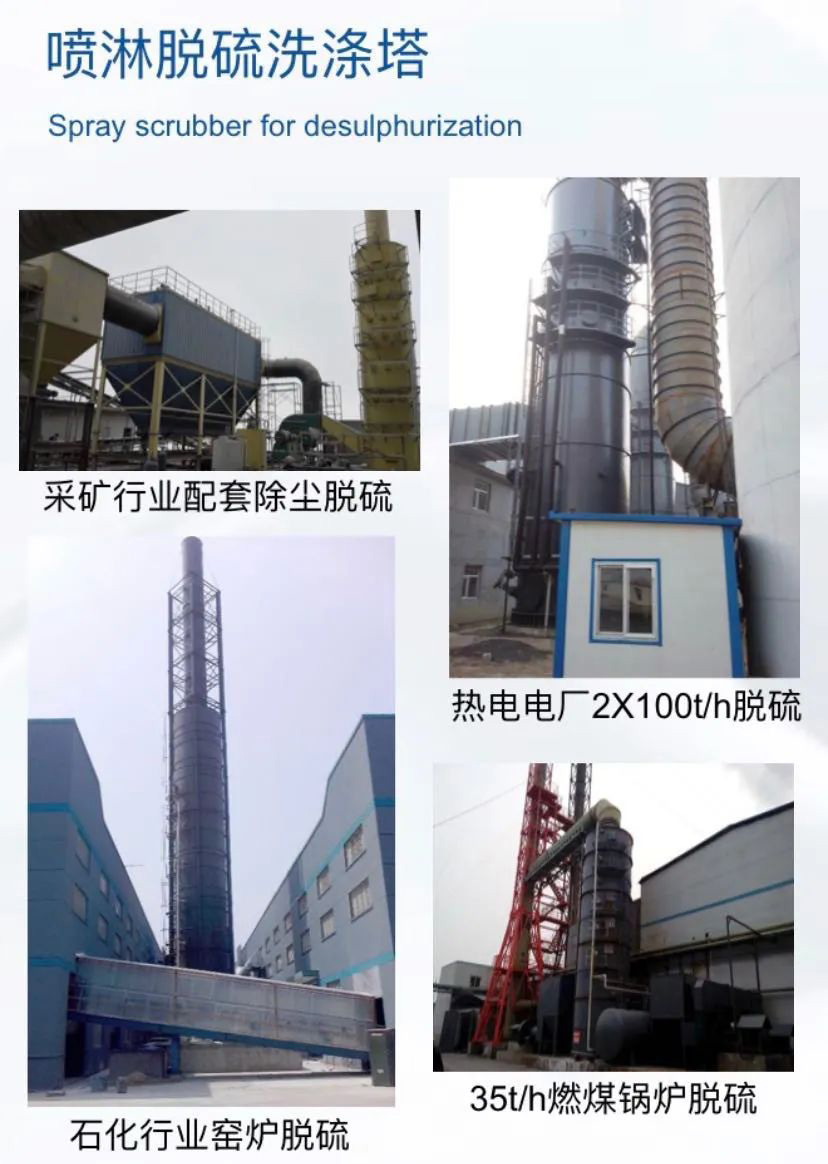

脫硫:泛指燃燒前脫去燃料中(zhōng)的硫分(fēn)以及煙道氣排放前的去硫過程。是防治大氣污染的重要技(jì )術措施之一。脫硫方法一般有(yǒu)燃燒前、燃燒中(zhōng)和燃燒後脫硫等三種。不少煙氣脫硫工(gōng)藝已經在工(gōng)業中(zhōng)廣泛應用(yòng),其對各類鍋爐和焚燒爐尾氣的治理(lǐ)也具(jù)有(yǒu)重要的現實意義。

脫硝:為(wèi)防止鍋爐内煤燃燒後産(chǎn)生過多(duō)的NOx污染環境,應對煤進行脫硝處理(lǐ)。分(fēn)為(wèi)燃燒前脫硝、燃燒過程脫硝、燃燒後脫硝。根據水泥窯氮氧化物(wù)的形成機理(lǐ),水泥窯降氮減排的技(jì )術措施有(yǒu)兩大類:一類是從源頭上治理(lǐ)。另一類是從末端治理(lǐ)。

關于脫硫脫硝的相關規定

自2013年1月1日起,将脫硝電(diàn)價試點範圍由現行14個省(自治區(qū)、直轄市)的部分(fēn)燃煤發電(diàn)機組,擴大為(wèi)全國(guó)所有(yǒu)燃煤發電(diàn)機組。燃煤發電(diàn)機組安(ān)裝(zhuāng)脫硝設施、具(jù)備在線(xiàn)監測功能(néng)且運行正常的,持國(guó)家或省級環保部門出具(jù)的脫硝設施驗收合格文(wén)件。

目前脫硫方法一般有(yǒu)燃燒前、燃燒中(zhōng)和燃燒後脫硫等三種。随着工(gōng)業的發展和人們生活水平的提高,對能(néng)源的渴求也不斷增加,燃煤煙氣中(zhōng)的SO2 已經成為(wèi)大氣污染的主要原因。減少SO2 污染已成為(wèi)當今大氣環境治理(lǐ)的當務(wù)之急。

不少煙氣脫硫工(gōng)藝已經在工(gōng)業中(zhōng)廣泛應用(yòng),其對各類鍋爐和焚燒爐尾氣的治理(lǐ)也具(jù)有(yǒu)重要的現實意義。

脫硫脫硝的方法,總結了六種

1、活性炭法

該工(gōng)藝主體(tǐ)設備是一個類似于超吸附塔的活性炭流化床吸附器,在吸附器内,煙氣中(zhōng)的SO2被氧化成SO3并溶于水中(zhōng),産(chǎn)生稀硫酸氣溶膠,随後由活性炭吸附。向吸附塔内注入氨,氨與NOx在活性炭催化還原作(zuò)用(yòng)下生成N2,吸附有(yǒu)SO2的活性炭可(kě)進入脫附器中(zhōng)加熱再生。

2、SNOx(WSA-SNOx)法

WSA-SNOx法是濕式洗滌并脫除NOx技(jì )術。在該工(gōng)藝中(zhōng)煙氣首先經過SCR反應器,NOx在催化劑作(zuò)用(yòng)下被氨氣還原為(wèi)N2,随後煙氣進入改質(zhì)器中(zhōng),SO2在此被固相催化劑氧化為(wèi)SO3,SO3經過煙氣再熱器GGH後進入WSA冷凝器被水吸收轉化為(wèi)硫酸。

3、NOxSO法

在電(diàn)除塵器下遊設置流化床吸收塔,用(yòng)硫酸鈉浸漬過的γ-Al2O3圓球作(zuò)為(wèi)吸收劑,吸收劑吸收NOx、SO2後,在高溫下用(yòng)還原性氣體(tǐ)(CO、CH4等)進行還原,生成H2S和N2。

4、高能(néng)粒子射線(xiàn)法

高能(néng)粒子射線(xiàn)法包括電(diàn)子束(EBA)工(gōng)藝和等離子體(tǐ)工(gōng)藝,原理(lǐ)是利用(yòng)高能(néng)粒子(離子)将煙氣中(zhōng)的部分(fēn)分(fēn)子電(diàn)離,形成活性自由基和自由電(diàn)子等,氧化煙氣中(zhōng)的NOx。這種技(jì )術不僅能(néng)去除煙氣中(zhōng)的NOx和SO2,還能(néng)同時去除重金屬等物(wù)質(zhì)。

5、濕式FGD加金屬螯合物(wù)法

仲兆平等發明了噴射鼓泡法用(yòng)煙氣脫硫脫硝吸收液,包括石灰或石灰石漿液、占石灰或石灰石漿液0.05%~0.5%(質(zhì)量分(fēn)數)的水溶性有(yǒu)機酸和占石灰或石灰石漿液0.03%~0.3%(質(zhì)量分(fēn)數)的鐵系或銅系金屬螯合物(wù)。

6、氯酸氧化法

由于氯酸的強氧化性,采用(yòng)含有(yǒu)氯酸的氧化吸收液可(kě)以同時脫硫脫硝,脫硫率可(kě)達98%,脫硝率達95%以上,還可(kě)以脫除有(yǒu)毒的微量金屬元素。除了采用(yòng)氯酸脫硫脫硝外,采用(yòng)NaClO3/NaOH同時脫除SO2和NOx也獲得較好的效果。

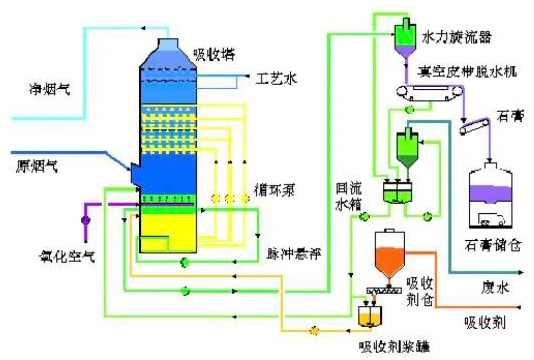

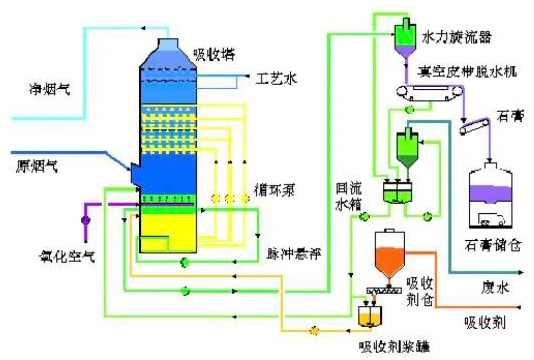

裝(zhuāng)置:脫硫工(gōng)藝由吸收劑制備系統、煙氣吸收及氧化系統、脫硫副産(chǎn)物(wù)、脫硫廢水處理(lǐ)系統、煙氣系統自控、石膏處理(lǐ)系統、廢水系統、控制電(diàn)氣系統和在線(xiàn)監測系統組成。

脫硫原理(lǐ):當吸收液通過噴嘴霧化噴入煙氣時,吸收液分(fēn)散成細小(xiǎo)的液滴并覆蓋吸收塔的整個斷面。這些液滴在與煙氣逆流接觸時SO2被吸收。這樣,SO2在吸收區(qū)被吸收,吸收劑的氧化和中(zhōng)和反應在吸收塔底部的儲液區(qū)完成并形成石膏。

主要工(gōng)藝流程:鍋爐引風機出來的煙氣經增壓風機升壓後進入煙氣換熱器(GGH)熱煙側,與GGH冷煙側的淨煙氣進行換熱降溫,降溫後的煙氣進入吸收塔下部後折流向上。同時由塔頂噴淋層向下噴出懸浮液滴與煙氣逆流接觸,發生吸收發應。反應後的潔淨飽和煙氣經除霧器與GGH冷煙側換熱升溫後由煙囪排出,反應産(chǎn)生的石膏漿液送至水力旋流器站,進行石膏初級脫水後,送至真空皮帶過濾機進一步脫水,産(chǎn)生脫硫副産(chǎn)品(石膏)。

優點:脫硫效率高(脫硫率高達95%以上);單機處理(lǐ)煙氣量大,可(kě)與大型鍋爐匹配;技(jì )術成熟,運行可(kě)靠性好(國(guó)外火電(diàn)廠該法脫硫裝(zhuāng)置投運率一般可(kě)達98%以上);對煤種變化的适應性強(無論是含硫量大于3%的高硫煤,還是含硫量低于1%的低硫煤,該法脫硫工(gōng)藝都能(néng)适應),尤其适應高硫煤;吸收劑資源豐富,價格便宜;脫硫副産(chǎn)物(wù)便于綜合利用(yòng);技(jì )術更新(xīn)較快。

缺點:工(gōng)藝流程較複雜,占地面積大,一次性建設投資相對較大,運行費用(yòng)高,設備容易結垢。

适用(yòng)範圍:适合大型企業進行煙氣脫硫

海水法

裝(zhuāng)置:脫硫工(gōng)藝由煙氣系統、SO2吸收系統、海水供排水系統、海水恢複系統、電(diàn)氣及控制系統設備等組成。

脫硫原理(lǐ):海水法煙氣脫硫工(gōng)藝是利用(yòng)天然海水的堿度脫除煙氣中(zhōng)二氧化硫的一種脫硫方法。它可(kě)利用(yòng)火電(diàn)廠原有(yǒu)冷卻用(yòng)海水作(zuò)為(wèi)脫硫劑,在脫硫吸收塔内,大量海水噴淋洗滌進入吸收塔内的燃煤煙氣,煙氣中(zhōng)的二氧化硫被海水吸收而除去,淨化後的煙氣經除霧器除霧、煙氣換熱器加熱後排放。吸收二氧化硫後的海水在曝氣池中(zhōng)與海水混合,曝氣處理(lǐ),其中(zhōng)不穩定的亞硫酸根被氧化成為(wèi)穩定的硫酸根,并使海水的PH值與COD等指标恢複到海水水質(zhì)标準後排入大海。

優點:以海水作(zuò)為(wèi)吸收劑,節約淡水資源和礦産(chǎn)資源;被吸收的SO2轉化成海水中(zhōng)的天然組分(fēn)硫酸鹽,不存在廢棄物(wù)處理(lǐ)等問題,一定程度上可(kě)減少SO2的排放;可(kě)以适用(yòng)中(zhōng)低硫煤;不存在結垢堵塞的問題;不産(chǎn)生任何固體(tǐ);建設和運行費用(yòng)較低,便于運行;脫硫效率較高(可(kě)以達到90%以上)。

缺點:受到地域的限制,一般隻建在海邊;燃料含硫量應控制在1%左右;要求燃料中(zhōng)重金屬元素含量低。

應用(yòng)範圍:海水脫硫适用(yòng)于靠海邊,擴散條件較好,用(yòng)海水作(zuò)為(wèi)冷卻水,燃用(yòng)低、中(zhōng)硫煤的電(diàn)廠煙氣脫硫。

鎂法

裝(zhuāng)置:脫硫裝(zhuāng)置由增壓機、吸收塔、吸收循環泵、氧化風機等設備組成。

脫硫原理(lǐ):采用(yòng)菱鎂礦經過煅燒生成的氧化鎂,氧化鈣作(zuò)為(wèi)脫硫吸收劑,将氧化鎂和氧化鈣通過漿液制備系統制成氫氧化鎂,氫氧化鈣在脫硫吸收塔内與煙氣充分(fēn)接觸,煙氣中(zhōng)的二氧化硫與漿液中(zhōng)的氫氧化鎂,氫氧化鈣進行化學(xué)反應生成亞硫酸鎂,亞硫酸鈣,脫除燃煤煙氣中(zhōng)的SO2、SO3、HCl、HF等酸性物(wù)質(zhì),淨化燃煤煙氣。

優點:脫硫率高(可(kě)達95%以上);占地面積較小(xiǎo),一次性投資較少;運行費用(yòng)低;、運行可(kě)靠,不會發生積垢、結塊、磨損、管路堵塞等故障;适用(yòng)範圍廣;脫硫廢液回收價值高。

缺點:系統較複雜;鎂鹽價格較高;在我國(guó)綜合利用(yòng)效率低

适用(yòng)範圍:廣泛适用(yòng)于電(diàn)力行業、冶金燒結機煙氣、工(gōng)業鍋爐、紙廠等的脫硫工(gōng)程。

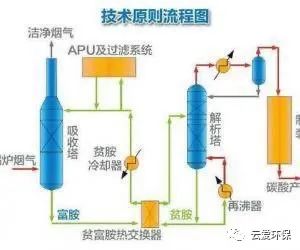

有(yǒu)機胺法

裝(zhuāng)置:脫硫工(gōng)藝由預分(fēn)離器、吸收裝(zhuāng)置、解吸裝(zhuāng)置、胺淨化裝(zhuāng)置組成

脫硫原理(lǐ):該工(gōng)藝利用(yòng)有(yǒu)機胺溶劑的堿性吸收煙氣中(zhōng)的酸性氣體(tǐ)SO2,并利用(yòng)解吸裝(zhuāng)置使SO2從胺液中(zhōng)脫離出來,得到高純度的飽和SO2,有(yǒu)機胺再生并循環使用(yòng),SO2可(kě)用(yòng)來制硫酸或硫磺。

優點:脫硫效率高(效率在99%以上);工(gōng)藝流程簡單,需吸收液制備系統,系統操作(zuò)、維護簡單可(kě)靠;系統腐蝕小(xiǎo);無二次污染,副産(chǎn)品硫酸和硫磺的商(shāng)業價值高;吸收液具(jù)有(yǒu)較高的抗氧化性、熱穩定性和化學(xué)穩定性;吸收液具(jù)有(yǒu)低起泡性;吸收液的選擇性好,對煙氣中(zhōng)SO2濃度幾乎沒有(yǒu)限制。

缺點:一次投資較大,需硫磺或硫酸回收等下遊配套裝(zhuāng)置;再生蒸汽消耗量較大,能(néng)耗成本較高;有(yǒu)機胺氧化過程中(zhōng)生成的少量熱穩定鹽需要脫除。

适用(yòng)範圍:有(yǒu)機胺法一般應用(yòng)于煉油廠脫除H2S,該工(gōng)藝在選擇性脫除H2S上已經取得了巨大成功。

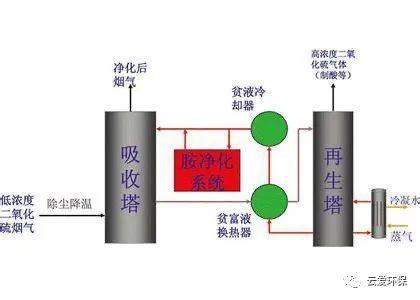

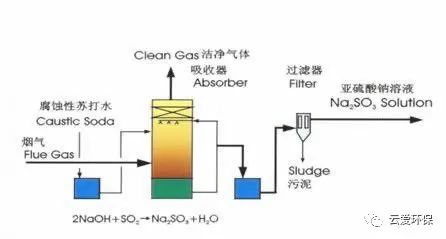

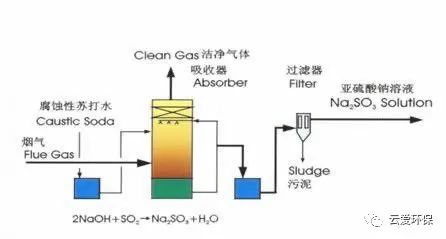

亞硫酸鈉法蘭

裝(zhuāng)置:脫硫工(gōng)藝包括煙氣預處理(lǐ)、SO2吸收、吸收劑再生、SO2回收和産(chǎn)品純化等工(gōng)序。

脫硫原理(lǐ):該工(gōng)藝以亞硫酸鈉為(wèi)吸收劑,在低溫條件下吸收煙氣中(zhōng)二氧化硫,生成亞硫酸氫鈉。飽和溶液通過加熱、分(fēn)解重新(xīn)産(chǎn)生SO2可(kě)用(yòng)于制硫酸或硫磺。由于水的蒸發而使亞硫酸鈉結晶,亞硫酸鈉結晶經溶解後再用(yòng)作(zuò)吸收劑循環使用(yòng),故也稱之為(wèi)“亞硫酸鈉循環法”。

優點:脫硫率高;操作(zuò)管理(lǐ)方便,适應強;吸收塔壓力損失小(xiǎo);回收的SO2濃度高,用(yòng)途較廣;吸收劑可(kě)循環使用(yòng)。

缺點:吸收劑的消耗量大;氧化副産(chǎn)品 Na2SO4的分(fēn)離困難,結晶水合物(wù)中(zhōng)含有(yǒu)亞硫酸鈉造成 2 次污染;投資運行費用(yòng)高。

适用(yòng)範圍:适合處理(lǐ)大氣量的煙氣。

氧化鋅法

裝(zhuāng)置:主要由配漿、洗滌脫硫和固液分(fēn)離等工(gōng)序組成。

脫硫原理(lǐ):工(gōng)業中(zhōng)用(yòng)含氧化鋅物(wù)料配制成氧化鋅漿液,在吸收設備中(zhōng)與低濃度SO2煙氣充分(fēn)接觸,利用(yòng)氧化鋅與SO2反應生成亞硫酸鋅,通過鼓入空氣将亞硫酸鋅與亞硫酸氫鋅氧化為(wèi)硫酸鋅。

優點:副産(chǎn)品經濟價值高;由于脫硫劑的供應與脫硫副産(chǎn)物(wù)後續處理(lǐ)能(néng)夠與冶煉廠生産(chǎn)相結合,因此工(gōng)藝流程短且清潔環保、運行成本較低。

缺點:不能(néng)通過氧化就地再生,需更換新(xīn)的吸附劑;氧化鋅使用(yòng)成本較高;氧化鋅吸收液脫硫效率不高;吸收液沉降堵塞嚴重;設備腐蝕磨損嚴重;脫硫副産(chǎn)物(wù)分(fēn)離難以達到要求等。

适用(yòng)範圍:一般适用(yòng)于硫化氫濃度較低的氣體(tǐ),多(duō)用(yòng)于鉛鋅冶煉行業

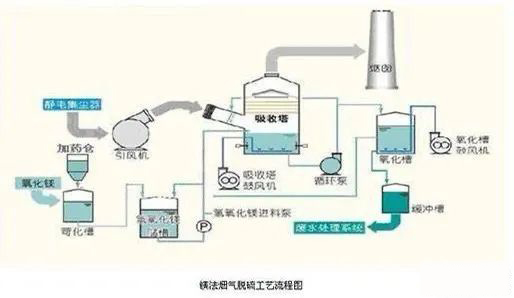

氨法

裝(zhuāng)置:以氨(液氨、氨水等)作(zuò)吸收劑,脫除煙氣中(zhōng)的SO2并回收副産(chǎn)物(wù)硫酸铵的煙氣脫硫工(gōng)藝。主要由煙氣系統、吸收塔系統、氨/水系統、氧化空氣系統、硫铵分(fēn)離系統組成。

脫硫原理(lǐ):适用(yòng)範圍廣,不受含硫量、鍋爐容量的限制;脫硫效率很(hěn)高(很(hěn)容易達到95%以上);吸收劑易采購(gòu);氨法脫硫裝(zhuāng)置對機組負荷變化有(yǒu)較強的适應性;氨是良好的堿性吸收劑,吸收劑利用(yòng)率很(hěn)高;副産(chǎn)品硫酸氨價值高,經濟效益好;環境效益好,無二次污染物(wù);設備不易結垢;占地面積小(xiǎo)。氨法的特點是SO2的可(kě)資源化,可(kě)将污染物(wù)SO2回收成為(wèi)高附加值的商(shāng)品化産(chǎn)品。副産(chǎn)品硫铵是一種性能(néng)優良的氮肥,在我國(guó)具(jù)有(yǒu)很(hěn)好的市場前景。

優點:氨易揮發;亞硫酸铵氧化的困難;硫铵易結晶;亞硫铵氣溶膠不好控制。

适用(yòng)範圍:氨法煙氣脫硫技(jì )術适用(yòng)于氨來源可(kě)靠的地區(qū),可(kě)以廣泛應用(yòng)于火電(diàn)廠鍋爐煙氣脫硫、鋼鐵行業燒結機煙氣脫硫、化肥企業及其它工(gōng)業窯爐煙氣脫硫。該技(jì )術适用(yòng)于燃用(yòng)高中(zhōng)低含硫量煤種的各種爐型,目前在我國(guó)已取得應用(yòng)的裝(zhuāng)置中(zhōng),燃煤的含硫量為(wèi)0.4%~8%。

吸附法

裝(zhuāng)置:主要由煙氣預處理(lǐ)、吸附劑、SO2回收系統等

脫硫原理(lǐ):主要利用(yòng)多(duō)孔性固體(tǐ)吸附劑處理(lǐ)含硫煙氣,使煙氣中(zhōng)所台的SO2組分(fēn)吸附于固體(tǐ)表面上,以達到煙氣脫硫的目的。

優點:對低濃度SO2具(jù)有(yǒu)很(hěn)高的淨化效率;設備簡單;操作(zuò)方便,可(kě)實現自動控制;能(néng)有(yǒu)效地回收SO2,實現廢物(wù)資源化。

缺點:選擇性差;吸附劑的選擇複雜;對高濃度SO2效率低。

适用(yòng)範圍:适用(yòng)于小(xiǎo)型、分(fēn)散、間歇性的污染源治理(lǐ)。

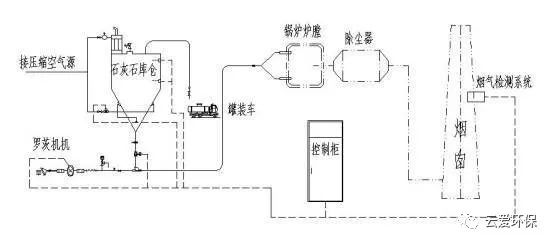

爐内噴鈣法

裝(zhuāng)置:脫硫系統由石灰供料系統、脫硫劑輸送系統、氣化系統組成。

脫硫原理(lǐ):石灰石顆粒通過颚式破碎機初步打碎後由物(wù)料提升機提升進入柱式磨粉機進行二次粉碎随鼓風機吹入的氣流進入細度分(fēn)析機,細度分(fēn)析機經過分(fēn)析後将合格物(wù)料送入集成器,大顆粒物(wù)料由重力作(zuò)用(yòng)繼續進入柱式磨粉機進行粉碎。進入集成器的物(wù)料經過旋流後成品落入緩沖倉,多(duō)餘氣體(tǐ)進入鼓風機風道。緩沖倉的成品物(wù)料經過閘闆閥以及旋轉輸送裝(zhuāng)置進入輸粉管道與羅茨風機的氣流混合并由此打入鍋爐爐膛内,進行煙氣脫硫脫硝。

優點:流程簡單、裝(zhuāng)置緊湊、占地少;投資省、成本低;脫硫劑成本較低。

缺點:由于反應在氣固兩相之間進行,反應速度較慢,吸收劑利用(yòng)率較低。

适用(yòng)範圍:适合于中(zhōng)低硫煤燃燒脫硫

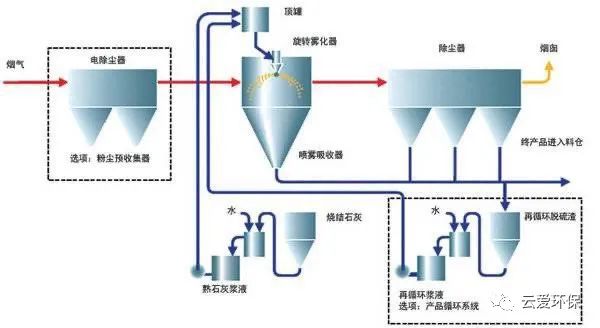

旋轉噴霧法

裝(zhuāng)置:主要由吸收劑漿液制備系統、噴霧幹燥吸收塔、布袋除塵器或電(diàn)除塵器等組成

脫硫原理(lǐ):該系統有(yǒu)石灰漿制備、噴霧幹燥塔和布袋除塵器(或靜電(diàn)除塵器)三部分(fēn)組成。該系統通過高速旋轉噴霧頭将石灰漿噴入噴霧幹燥塔,與煙氣中(zhōng)酸性物(wù)充分(fēn)接觸并起中(zhōng)和反應,利用(yòng)煙氣中(zhōng)的餘熱使石灰漿液中(zhōng)的水分(fēn)蒸發,脫硫後的煙氣經除塵器除塵後排放。

優點:設備簡單,投資和運行費用(yòng)低,可(kě)利用(yòng)率高;占地面積小(xiǎo);脫硫産(chǎn)物(wù)呈幹态,無廢水排放;運行可(kě)靠,不會産(chǎn)生結垢和堵塞;低水耗,低電(diàn)耗。

缺點:以石灰漿作(zuò)為(wèi)吸收劑,品質(zhì)要求嚴格,價格高;副産(chǎn)品利用(yòng)價值不高。

适用(yòng)範圍:脫硫率大約75%-90%,隻适合中(zhōng)、低硫煤燃燒脫硫。

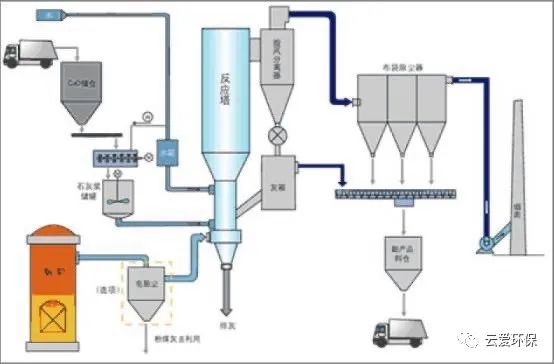

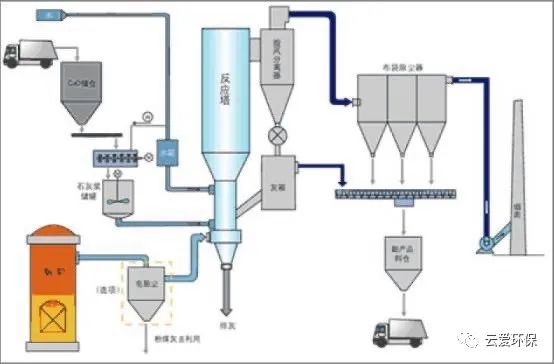

煙氣循環流化床法

裝(zhuāng)置:主要由吸收劑制備系統、二氧化硫吸收系統、除塵系統、吸收劑再循環系統、自控和在線(xiàn)監測系統等組成。

脫硫原理(lǐ):從鍋爐尾部排出的含硫煙氣被引入循環流化床反應器喉部,在這裏與水、脫硫劑和還具(jù)有(yǒu)反應活性的循環幹燥副産(chǎn)物(wù)相混合,石灰以較大的表面積散布,并且在煙氣的作(zuò)用(yòng)下貫穿整個反應器。然後進入上部筒體(tǐ),煙氣中(zhōng)的飛灰和脫硫劑不斷進行翻滾、摻混,一部分(fēn)生石灰則在煙氣的夾帶下進入旋風分(fēn)離器,分(fēn)離捕捉下來的顆粒則通過返料器又(yòu)被送回循環流化床内,生石灰通過輸送裝(zhuāng)置進入反應塔中(zhōng)。由于接觸面積非常大,石灰和煙氣中(zhōng)的SO2能(néng)夠充分(fēn)接觸,在反應器中(zhōng)的幹燥過程中(zhōng),SO2被吸收中(zhōng)和。

優點:固體(tǐ)吸附劑利用(yòng)率高;脫硫效率高(在90﹪以上);工(gōng)程投資費用(yòng)、運行費用(yòng)和脫硫成本較低;工(gōng)藝流程簡單,系統設備少;占地面積較小(xiǎo);能(néng)源消耗低;可(kě)實行大型化,投入産(chǎn)出比高;腐蝕性低;産(chǎn)物(wù)是固态,便于放置。

缺點:設備磨損比較嚴重,系統壓力降大;對于吸收劑的要求高;實現自動化比較困難;副産(chǎn)品的化學(xué)性質(zhì)不太穩定。

适用(yòng)範圍:适用(yòng)于電(diàn)廠鍋爐、熱電(diàn)站鍋爐、工(gōng)業窯爐、燃油發電(diàn)機組、垃圾焚化爐。

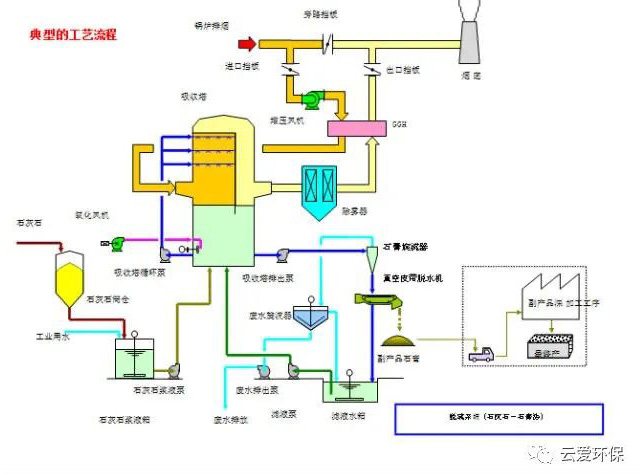

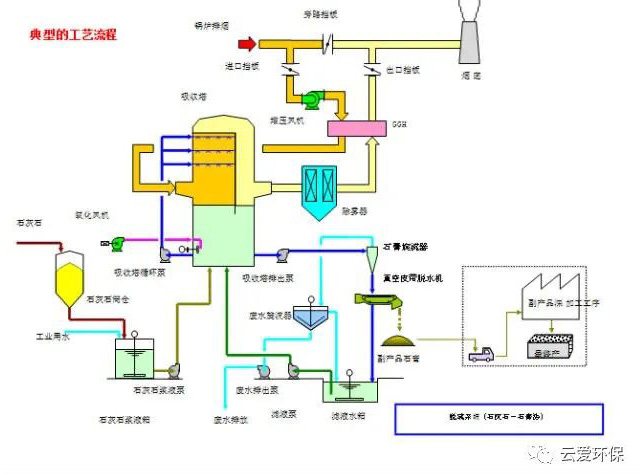

電(diàn)廠脫硫工(gōng)藝流程圖及原理(lǐ)

電(diàn)廠在進行脫硫脫硝的時候方法是不一樣的,所以其工(gōng)藝流程也不相同,下面,就具(jù)體(tǐ)給大家分(fēn)享一下。

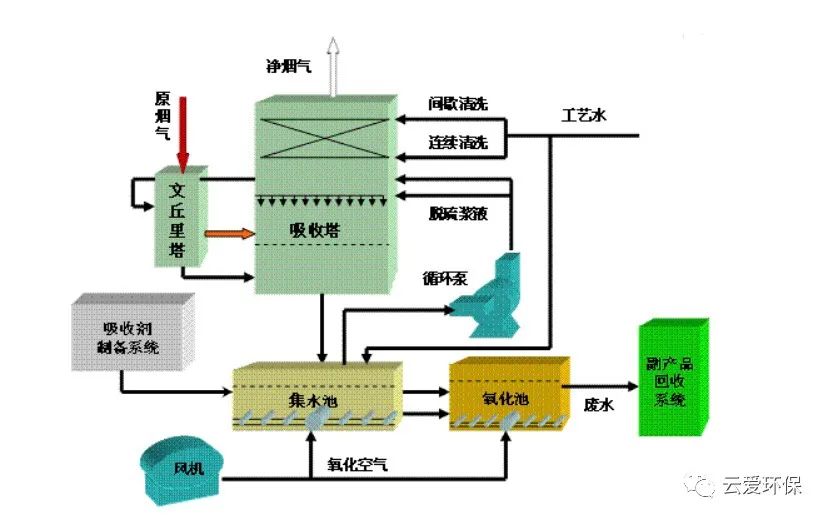

脫硫工(gōng)藝又(yòu)分(fēn)為(wèi)兩種,具(jù)體(tǐ)的流程介紹是

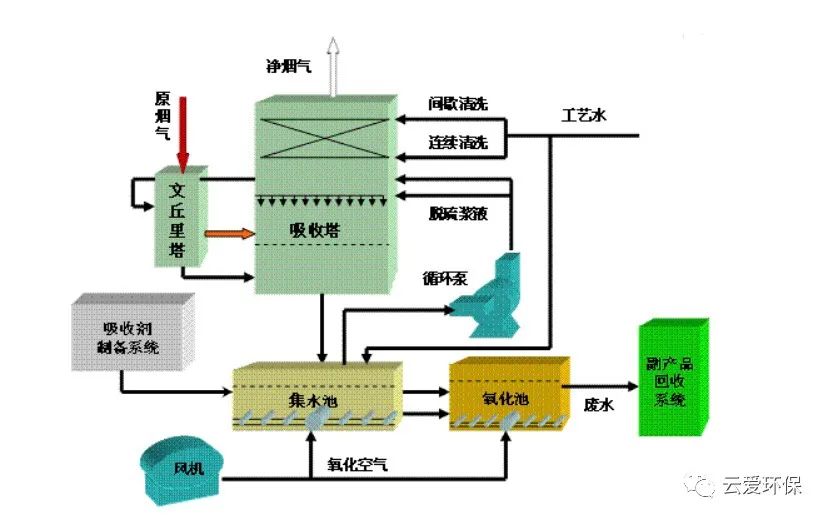

一、雙堿法脫硫工(gōng)藝

1、吸收劑制備與補充;2、吸收劑漿液噴淋;3、塔内霧滴與煙氣接觸混合;4、再生池漿液還原鈉基堿;5、石膏脫水處理(lǐ)。

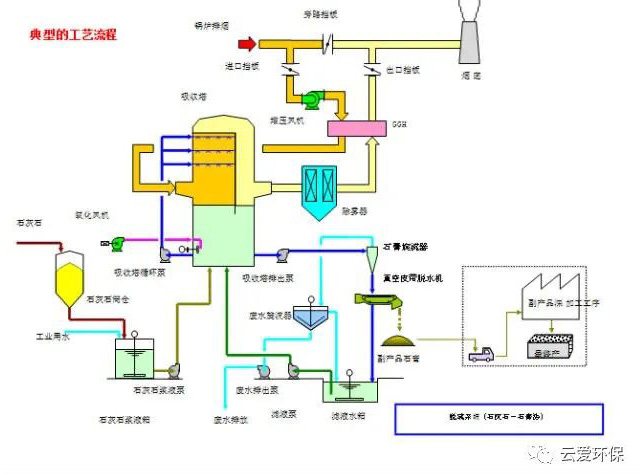

二、石灰石-石膏法脫硫工(gōng)藝

脫硫脫硝工(gōng)藝簡介

1、石灰石—石膏濕法脫硫

工(gōng)藝流程:石灰石與水混合攪拌制成吸收漿液,在吸收塔内,吸收漿液與煙氣按觸混合,煙氣中(zhōng)的二氧化硫與漿液中(zhōng)的碳酸鈣以及鼓入的氧化空氣進行化學(xué)反應吸收脫除二氧化硫,産(chǎn)物(wù)為(wèi)石膏。脫硫後的煙氣經過除霧器除去霧滴,從煙囪排放。

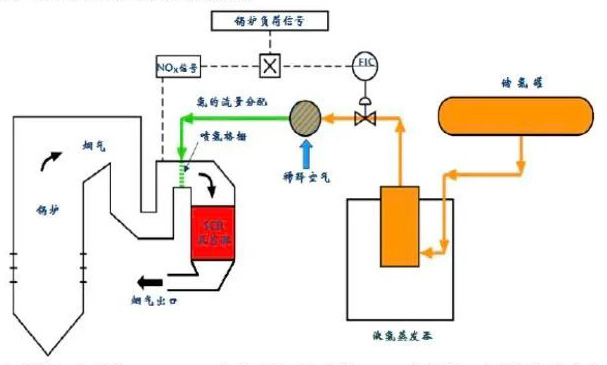

2、脫硝

(1)SNCR法(選擇性非催化還原法)

工(gōng)藝流程:SNCR工(gōng)藝以爐膛為(wèi)反應器,在850-1050℃溫度範圍内,在無催化劑的作(zuò)用(yòng)下,直接向爐膛内噴入還原劑氨水或尿素,與NOx發生反應,将NOx還原為(wèi)N2從而降低NOx排放濃度,此種工(gōng)藝的的脫硝效率在30-50%之間。

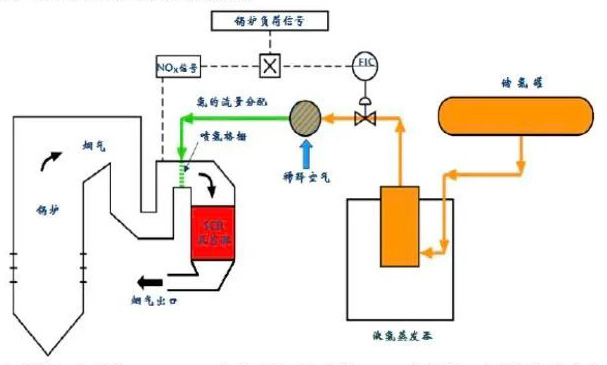

(2)SCR法(選擇性催化還原法)

工(gōng)藝流程:在鍋爐310-410℃位置引出煙氣進入 SCR 反應器,在催化劑的作(zuò)用(yòng)下,煙氣中(zhōng)NOx與還原劑NH3發生反應生成N2,從而降低NOx排放濃度,經過脫硝後的煙氣再引入鍋爐,此種工(gōng)藝的脫硝效率在80%以上。

1、脫硫過程

CaCO3+SO2+1/2H2O→CaSO3·1/2H2O+CO2 Ca(OH)2+SO2→CaSO3·1/2H2O+1/2H2O CaSO3·1/2H2O+SO2+1/2H2O→Ca(HSO3)2

2、氧化過程

2CaSO3·1/2H2O+O2+3H2O→2CaSO4·2H2O

Ca(HSO3)2+O2+2H2O→CaSO4·2H2O+H2SO4

脫銷工(gōng)藝也分(fēn)為(wèi)兩種,具(jù)體(tǐ)的流程介紹是

一、SNCR脫硝工(gōng)藝

1、采用(yòng)NH3作(zuò)為(wèi)還原劑時:4NH3+4NO+O2→4N2+6H2O4NH3+2NO+2O2→3N2+6H2O8NH3+6NO2→7N2+12H2O2

采用(yòng)尿素作(zuò)為(wèi)還原劑時:(NH2)2CO→2NH2+CONH2+NO→N2+H2OCO+NO→N2+CO2

二、SCR脫硝工(gōng)藝

1、氨法SCR

脫硝工(gōng)藝

NO+NO2+2NH3—>2N2+3H2O

4NO+4NH3+O2—>4N2+6H2O 2NO2+4NH3+O2—>3N2+6H2O

2、尿素法SCR

脫硝工(gōng)藝

NH2CONH2+H2O→2NH3+CO2 4NO+4NH3+O2→3N2+6H2O 6NO+4NH3→5N2+6H2O

以上内容由江蘇雲愛環保科(kē)技(jì )有(yǒu)限公(gōng)司提供。該企業是是專業從事環保設備、自動化系統、預警預報平台開發的技(jì )術服務(wù)型企業。

脫硫工(gōng)藝技(jì )術原理(lǐ)

煙氣進入脫硫裝(zhuāng)置的濕式吸收塔,與自上而下噴淋的堿性石灰石漿液霧滴逆流接觸,其中(zhōng)的酸性氧化物(wù)SO2以及其他(tā)污染物(wù)HCL、HF等被吸收,煙氣得以充分(fēn)淨化;吸收SO2後的漿液反應生成CaSO3,通過就地強制氧化、結晶生成CaSO4•2H2O,經脫水後得到商(shāng)品級脫硫副産(chǎn)品—石膏,實現含硫煙氣的綜合治理(lǐ)。

脫硫工(gōng)藝流程圖

目前煙氣脫硫技(jì )術種類達幾十種,按脫硫過程是否加水和脫硫産(chǎn)物(wù)的幹濕形态,煙氣脫硫分(fēn)為(wèi):濕法、半幹法、幹法三大類脫硫工(gōng)藝。濕法脫硫技(jì )術較為(wèi)成熟,效率高,操作(zuò)簡單。

傳統的石灰石/石灰—石膏法煙氣脫硫工(gōng)藝采用(yòng)鈣基脫硫劑吸收二氧化硫後生成的亞硫酸鈣、硫酸鈣,由于其溶解度較小(xiǎo),易在脫硫塔内及管道内形成結垢、堵塞現象。雙堿法煙氣脫硫技(jì )術是為(wèi)了克服石灰石—石灰法容易結垢的缺點而發展起來的。

技(jì )術原理(lǐ)

1、SO2和SO3的吸收 SO2十H2O→H++HSO3- SO3十H2O→H2SO4 SO2和SO3吸收的關鍵是提高其他(tā)水中(zhōng)的溶解度,PH值越高,水的表面積越大,氣相湍流度越高,SO2和SO3的溶解量越大。

2、與石灰石漿液反應 CaCO3十2H++HSO3-→Ca2+十HSO3-+H2O十CO2 CaCO3十H2SO4 → CaSO4+H2O十CO2 CaCO3 +2HCl→CaCl2+H2O十CO2 本步驟的關鍵是提高CaCO3的溶解度,PH值越低,溶解度越大。

系統組成——煙氣系統——吸收塔系統——制漿系統——漿液疏排系統——process water 工(gōng)藝水系統——石膏脫水與儲運系統——廢水處理(lǐ)系統石灰石。

脫硝

燃燒煙氣中(zhōng)去除氮氧化物(wù)的過程,防止環境污染的重要性,已被尖銳地提了出來。工(gōng)藝分(fēn)為(wèi):SCR和SNCR。這兩種工(gōng)藝除了由于SCR使用(yòng)催化劑導緻反應溫度比SNCR低外,其他(tā)并無太大區(qū)别,但如果從建設成本和運行成本兩個角度來看,SCR的投入至少是SNCR投入的數倍,甚至10倍不止。

中(zhōng)文(wén)名(míng) 脫硝

原理(lǐ) 去除氮氧化物(wù)

概念

為(wèi)防止鍋爐内煤燃燒後産(chǎn)生過多(duō)的NOx污染環境,應對煤進行脫硝處理(lǐ)。分(fēn)為(wèi)燃燒前脫硝、燃燒過程脫硝、燃燒後脫硝。

脫硝技(jì )術

根據水泥窯氮氧化物(wù)的形成機理(lǐ),水泥窯降氮減排的技(jì )術措施有(yǒu)兩大類:

一類是從源頭上治理(lǐ)。控制煅燒中(zhōng)生成NOx。其技(jì )術措施:①采用(yòng)低氮燃燒器;②分(fēn)解爐和管道内的分(fēn)段燃燒,控制燃燒溫度;③改變配料方案,采用(yòng)礦化劑,降低熟料燒成溫度。

另一類是從末端治理(lǐ)。控制煙氣中(zhōng)排放的NOx,其技(jì )術措施:①“分(fēn)級燃燒+SNCR”,國(guó)内已有(yǒu)試點;②選擇性非催化還原法(SNCR),國(guó)内已有(yǒu)試點;③選擇性催化還原法(SCR),歐洲隻有(yǒu)三條線(xiàn)實驗;③SNCR/SCR聯合脫硝技(jì )術,國(guó)内水泥脫硝還沒有(yǒu)成功經驗;④生物(wù)脫硝技(jì )術(正處于研發階段)。

總之,國(guó)内開展水泥脫硝,尚屬探索示範階段,還未進行科(kē)學(xué)總結。各種設計工(gōng)藝技(jì )術路線(xiàn)和裝(zhuāng)備設施是否科(kē)學(xué)合理(lǐ)、運行可(kě)靠的脫硝效率、運行成本、水泥能(néng)耗、二次污染物(wù)排放有(yǒu)多(duō)少等都将經受實踐的檢驗。

脫硝的系統工(gōng)程

水泥企業采用(yòng)“SNCR”方法脫硝,并非水泥企業一家之事。它受到不少制約。不僅涉及生産(chǎn)、流通、分(fēn)配和消費,而且涉及到工(gōng)業、農業、商(shāng)業、交通、公(gōng)安(ān)、能(néng)源、物(wù)價、環保、安(ān)全監管和質(zhì)檢等政府多(duō)個部門。

采用(yòng)SNCR方法脫硝,還原劑是消耗品(但對于SCR脫硝來說催化劑的消費量多(duō))。水泥脫硝一般選用(yòng)尿素或氨水(不選擇液氨 —— 危險品)作(zuò)還原劑,但是尿素、氨水又(yòu)是通過合成氨轉換而生産(chǎn)出來的,可(kě)是合成氨單位産(chǎn)品綜合能(néng)耗相當高。

現以重慶18條2500t/d線(xiàn)脫硝為(wèi)例,若NOx排放的本底值為(wèi)1000mg/Nm³左右,NOx排放要降到500 mg/Nm³以下,年減排NOx為(wèi)21060噸,則必須采用(yòng)SNCR脫硝,若選擇氨水(濃度25%)作(zuò)還原劑,則年需耗氨水62280噸。既相當于消耗合成氨15570噸→必然增加化工(gōng)廠綜合能(néng)耗25691噸(标煤)→經信委必然增加化工(gōng)廠天然氣用(yòng)量和用(yòng)電(diàn)指标→必然增加化工(gōng)廠合成氨水污染物(wù)排放(化學(xué)需氧量23.36噸、氨氮9.3噸、氰化物(wù)0.047噸、SS10.90噸、石油類1.56噸、揮發酚0.031噸、硫化物(wù)0.156噸、排水量155700噸)→勢必涉及到環保部門對合成氨生産(chǎn)企業污染物(wù)控制總量指标→涉及物(wù)價部門如何确定用(yòng)于水泥工(gōng)業脫硝的氨水、尿素價格以及化工(gōng)廠增用(yòng)天然氣價格如何确定→涉及增加運送氨水、尿素到水泥廠的社會運量及公(gōng)安(ān)交通安(ān)全暢通→涉及農業主管部門将尿素、氨水調出農業系統→涉及市政府節能(néng)、減排辦(bàn)公(gōng)室對水泥企業脫硝增加了單位産(chǎn)品能(néng)源消耗和廢棄物(wù)排放量如何考核→涉及國(guó)家标準制定部門修改相關标準→涉及質(zhì)監部門對水泥産(chǎn)品質(zhì)量标準檢驗等。

|

|